实验1.3 建立程序

实验目的

- 掌握试切法对刀。

- 掌握G00、G01指令运用。

- 掌握程序编辑和校验的方法。

实验内容

- A. 用试切法设定对刀数据,然后自动加工。

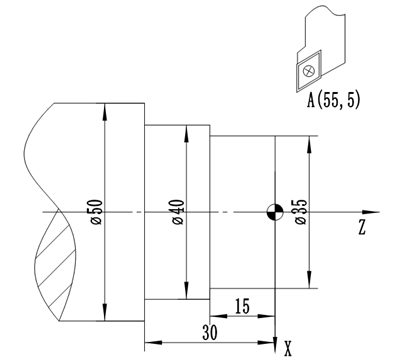

- B. 运用G00、G01编制加工部分程序,A点做为起点和退刀点,完成简单台阶轴加工。

实验步骤

- 实验项目A

1. 先松开“紧急停止旋钮”,点击“复位”按钮,然后完成回原点操作;

2. 在手动模式下先点击“区域转换键”,再点击“参数”,然后点击“刀具补偿”,进入刀具补偿界面;

3. 先点击“菜单扩展键”,再点击“新刀具”,进入新建刀具界面;

4. T-号后面填“1”,T-型后面填“500”,点击“确认”,刀具新建完成;

5. 将光标移动到长度1的几何尺寸位置,点击“对刀”,进入刀具补偿计算界面;

6. 将刀具通过手动控制方式,移动到工件附近的合适位置;

7. 试切工件外圆:主轴启动,控制刀具沿Z向运动,外圆切削一定长度后刀具沿Z向退离工件,主轴停止;

建议外圆切削长度不超过20mm,厚度不超过2mm;

注意:试切过程中,刀具始终保持X方向不动;

8. 点击菜单“测量/剖面图测量”,得到试切后的工件直径,记为α;

9. 将α填入轴X的偏移位置,按键盘上“回车键”,再点击“计算”,L1的数值自动计算出来,然后点击“确认”,X方向对刀完成;

10.将刀具通过手动控制方式,移动到工件附近的合适位置;

11.试切工件端面:主轴启动,控制刀具沿X向运动,完成端面切削,刀具沿X向退离工件,主轴停止;

建议端面切削厚度不超过1mm;

注意:试切过程中,刀具始终保持Z方向不动;

12.把端面在工件坐标系中Z的坐标值,记为β(此处以工件端面中心点为工件坐标系原点,则β为0);

13.将光标移动到长度2几何尺寸位置,点击“对刀”,将“β”输入到轴Z偏移位置,按键盘上“回车”,再点击“计算”,L2的数值自动计算出来,然后点击“确定”,Z0方向对刀完成;

14.通过手动控制,将刀具退到离工件足够远的地方;

15.按照实验1.1的操作方法,进行自动加工;

16.自动加工完成后:停止主轴转动,将机床返回到初始位置,即回原点完成时的位置;按下紧急停止旋钮。

- 实验项目B

1. 先松开“紧急停止旋钮”,点击“复位”按钮,完成回原点操作;

2. 在手动模式下先点击“区域转换键”,再点击“⑪程序”,然后点击“打开”,进入程序编辑界面;

3. 按图纸要求补全缺失的程序;

3.1 通过方向键将光标移至要插入程序段的前一行最后一个字符上,按“回车”,进入下一段;

3.2 通过系统面板按钮,编辑程序段;

3.3 编辑好程序后点击“回车”,进入下一段;

4. 程序补充完之后,将光标移至程序头;

5. 先选择“自动模式”,再点击“菜单扩展键”,然后点击“选择”;

6. 点击“加工显示键”,选择“程序控制”,移动光标到“PRT 程序测试有效”,点击“选择转换键”,将此选项打上“√”,点击“确认”,点击“循环启动”,查看轨迹模拟情况;

7. 参考实验1.3A的方法进行对刀;

8. 再次进入“程序控制”,移动光标到“PRT 程序测试有效”,点击“选择转换键”,将此选项的“√”去掉,点击“确认”,点击“循环启动”进行零件加工;

9. 进行尺寸检测;

10.按下紧急停止旋钮。

实验报告

- 实验项目A

- 1. 自动加工是否成功完成:是/否

- 2. 自动计算出的刀具形状补偿的数据X是( )mm

- 3. 步骤8设置参数时β的值是( )mm

- 4. 图纸中15mm尺寸的实际加工值是:( )mm

- 5. 图纸中φ35mm尺寸的实际加工值是:( )mm

- 6. 整个操作过程出现报警次数:0/

<5/ <8 />7

- 实验项目B

- 1. 程序检验过程是否报错:是/否

- 2. 自动加工是否成功完成:是/否

- 3. 图纸中φ35mm尺寸的长度是15mm,实际测量值是:( )mm

- 4. 图纸中φ35mm尺寸的位置,实际测量值是:( )mm

- 5. 图纸中φ40mm尺寸的位置,实际测量值是:( )mm